Værktøjsmageren fra Termax

Fortalt af Peter Frandsen

I foråret 2014 fik jeg en mail fra Leif Schiødt i Allerød, der fortalte, at han havde arbejdet som værktøjsmager på Termax. Han havde kigget lidt på Teknosamleren.dk og set, at jeg gerne ville i kontakt med medarbejdere, der havde haft noget med Teknoproduktionen at gøre. Leif fortalte ved min første henvendelse, at han ikke rigtig kunne huske noget, men jeg ved af erfaring, at så snart vi kommer i gang med at snakke Tekno, og der kommer biler, billeder og værktøj på bordet, så letter det på hukommelsen. Leif kunne nu huske temmelig meget, da han først kom i gang.

Det er første gang jeg har haft kontakt med en medarbejder på Termax, der har viden om produktionen og de mennesker, der fremstillede formene.

Det har været fantastisk at få dækket nogle af de huller i min viden omkring Termax, der er så vigtig en del af Teknos historie. De fleste oplysninger om Termax, har jeg fået fra medarbejderne i produktionen eller fra salgschefen på Tekno, Poul Fjeldgaard. Han fortalte mig bl.a., at det var E. Lerager Larsen, der havde konstrueret bilerne fra Termax, hvilket nu viser sig at være forkert. Æren tilfalder nogle andre, som du kan læse mere om i denne artikel. Fjeldgaard har selvfølgelig haft kontakten til Termax via Larsen og har derved haft den opfattelse, at det var ham, der havde lavet bilerne. Det bevirker så også, at jeg skal til at omskrive en del af den historie, som er beskrevet andre steder på Teknosamleren. Men det gør ikke spor- det er fantastisk at tale med folk, der har været så meget involveret i Teknohistorien. I mine samtaler med Leif Schiødt viste jeg ham nogle ting, som han højst sandsynlig selv har lavet, mens han arbejdede hos Termax.

Leif Schiødt fortæller.

Vi boede på Nørrebro i det der kaldes “Den sorte Firkant” i København. Da jeg blev færdig med skolen i juni 1956, fik jeg arbejde som arbejdsdreng i et ventilatorfirma i Studiestræde, hvor min far arbejdede som arbejdsmand. Jeg havde en kusine, Karen Håkanson, som arbejdede hos Termax, og jeg fik hende til at lægge et godt ord ind for mig hos ejeren, E. Lerager Larsen. Så jeg startede som værktøjsmagerlærling i november 1956. Jeg anede ikke, hvad en værktøjsmager lavede, men min far talte altid så beundrende om værktøjsmagerne, der kunne lave alt muligt. Han var særlig imponeret af, at de kunne slibe bor, hvilket min far ikke kunne.

Jeg ved ikke så meget om E. Lerager Larsen. Han var en meget stille og rar mand, og han blandede sig sjældent i arbejdet på værkstedet. Jeg har hørt, at han havde startet sit firma med en stansemaskine i en kælder i Borgergade. Han var ikke selv værktøjsmager, men er muligvis startet med at lave ting til militæret eller til Hellesen’s Batterifabrik. Han drev firmaet sammen med sin fætter, Svend Andersen. Andersen var prokurist og tog sig af regnskaberne.

Jeg ved ikke så meget om Larsen og Andersen uden for virksomheden, da vi ikke talte privat med dem. Men de havde tilsyneladende et rigtig godt samarbejde, og de var gode læremestre og arbejdsgivere.

De spiste ofte sammen på en restaurant i nærheden, og jeg tror begge boede alene. Larsen mødte meget sent i virksomheden og arbejdede til langt ud på natten. Jeg har i øvrigt aldrig mødt H. Lange, som var den kunde vi lavede “Tekno”-formene til. Tekno var den gang Termax’s største værktøjskunde, men vi leverede ikke formværktøjer direkte til Tekno, men til H. Langes Legetøj A/S.

Da jeg kom i lære lå virksomheden i Nürnberggade 19, med hovedindgangen lige på hjørnet af Eliasgade. Når man trådte ind ad døren, lå der et par trin oppe nogle lokaler på venstre side, som ikke blev benyttet af Termax. Til højre lå Larsens og Andersens kontorer. Larsen havde kontor længst inde. Andersens kontor var lidt større end Larsens og derfra kunne man gå videre gennem værkførerens kontor og ud i maskinværkstedet hvor værktøjerne blev fremstillet. H. Langes Legetøj lå i kælderen, men der var ikke adgang hertil fra hovedindgangen. Der var kun 1. sal og høj kælder i bygningen. Vi kom sjældent på kontorerne, da personalet havde adgang til bygningen gennem gården.

Hovedejendommen bestod af en vinkelbygning og bagved var der en lavere bygning, hvor stansemaskinerne, og senere plastikmaskinerne, stod. I begyndelsen af 1960’erne fik firmaet en afdeling på Strandlodsvej, hvor de flyttede stansemaskinerne over og udvidede med flere plastmaskiner i bagbygningen.

Billede af bagbygningen til Termax.

(Klik på billederne for at forstørre dem. De kan forstørres 2 gange)

Jeg startede som sagt i november måned 1956 hos Termax. På det tidspunkt var der ikke så mange medarbejdere i værktøjsmageriet, omkring 6 – 8 mand i alt.

Medarbejderne i værktøjsproduktionen:

Billede fra mit svendegilde i 1960.

Vi havde som sagt ikke så meget med Larsen (yderst til højre på billedet) og Andersen (nummer to fra højre) at gøre, men selv om Larsen ikke sagde så meget, og godt kunne virke lidt bøs, så var han et meget venligt menneske. Men lidt speciel. Han var ligesom lidt genert eller tilbageholdende. Andersen var mere udadvendt og omgængelig. Der var noget mere gang i dem til festerne. Der blev holdt en julefrokost og en skovtur hvert år. Til skovturen blev vi altid hentet i bus og så gik turen ud i det blå, som regel til en eller anden kro på Sjælland. Larsen talte altid meget jovialt, når han fik noget at drikke, og han elskede at synge og tale tysk. Til daglig fik vi at vide, at der skulle være en vis afstand til cheferne, men til festerne kunne vi godt more os sammen alle sammen. Julefrokosterne blev holdt i bagbygningen og var ofte meget løsslupne.

Da jeg kom i lære på Termax bestod maskinparken af 3 fræsemaskiner, en plansliber, en shaper, en båndsav, en koldsav, 2 drejebænke og en 3D-pantograf.

Værkstedet blev ledet af værkfører Aarø (nummer tre fra venstre) som stod for fordeling af arbejdet og indkøb. Aarø kunne godt virke lidt bøs, men det stak ikke særlig dybt. Værktøjsmagerne styrede selv deres arbejdstider, men vi lærlinge skulle møde til tiden, kl. 7.00. Det havde jeg lidt besvær med, men jeg havde alligevel et usædvanligt godt forhold til værkfører Aarø. Der var en del overarbejde på Termax, hvilket jeg syntes var en uvane. Det var som om det var almindeligt accepteret og foregik næsten hver dag.

1.-svenden var Christian Andersen (nummer tre fra højre). Det var ham, der lavede de svære forme til bil karrosserierne. Han havde en fantastisk evne til at rumme en hel formkonstruktion i hovedet uden tegninger eller andre hjælpemidler. Jeg tror ikke hans lige findes i dag, men nu har vi jo også computerne til hjælp.

Eivind Jørgensen (nummer fem fra venstre) lavede også forme, mest til smådelene til bilerne. Han elskede at kæle for detaljerne i de dele han lavede, fx motorerne og bundene til bilerne.

Kommentar fra forfatteren: Det er nok Eivind Jørgensen vi alle skal takke for de utrolige detaljer på Mercedes 220 SE og mange af de andre fremragende biler fra Termax i den periode. Bunden til en Mercedes Benz 220 SE findes ikke mere detaljeret på nogen modelbil.

Der var også en stanseværktøjsmager, Svend Petersen, som ikke er med på billedet. Han lavede mest værktøjer, som ikke var til Tekno, fx dele til Hellesens Batterier og til militærets sadelmagere.

Da jeg startede var der en lærling ud over mig. Han var holdt op da jeg blev udlært, og er ikke med på billedet. I stedet havde vi fået en anden lærling, jeg tror han hed Klaus (nummer fire fra højre).

De øvrige på billedet blev antaget efter at jeg kom i lære.

Nummer to fra venstre kan jeg ikke huske hvad hed, men han var formmager.

Nummer fire fra venstre mener jeg hed Preben. Han var maskinarbejder og lavede det meste af vores drejearbejde. En meget dygtig drejer.

Henriksen, (nummer seks fra venstre), var stanseværktøjsmager. Han havde et barn der var døvt, hvorfor han lærte sig tegnsprog. Han blev senere ansat på Rigshospitalet, hvor han havde med døve børn at gøre.

Billedet af Henriksen og Leif.

Dahlberg, (nummer fem fra højre), var formmager og lavede mest plaststøbeforme.

På min lærekontrakt står der Snit-og standseværktøjsmager, og det var det jeg lavede svendestykke i. Men jeg arbejdede mindst lige så meget med forme i min læretid. Senere kom der flere lærlinge til efterhånden som vi blev udlært, bl.a. min yngre fætter, Kjeld Nielsen. Jeg stod i lære i 4 år – og var dermed udlært i november 1960. Jeg fortsatte hos Termax indtil februar 1961, hvor jeg blev indkaldt til Hærens Material Kommando som våbenmekaniker. Efter endt militær uddannelse blev jeg udstationeret som våbenmekanikker på kasernen i Brødeskov ved Allerød, og det var faktisk grunden til, at vi senere købte en byggegrund i Allerød.

Billedet til venstre: E. Lerager Larsen overrækker Leif sit svendebrev.

Billedet i midten: Leif med sit svendestykke

Billedet til højre: Svendestykket, som var et snit- og standseværktøj til at fremstille en del til et militærspænde.

“Bananen”

Da jeg blev færdig som soldat, vendte jeg i 1962 tilbage til Termax, hvor jeg var ansat frem til 1970. Efter min soldatertid blev jeg mere og mere involveret i udviklingen af bilmodellerne. På et tidspunkt, jeg kan ikke huske hvornår, blev Bent A. Nielsen (kaldet “Bananen”) ansat til at fremstille modellerne af bilerne, herunder at tilføre nye funktioner på modellerne. Ting som de drejelige forhjul på to uafhængige hjulophæng, samlingen af Mercedes-Benz 230 SL uden skruer, de oplukkelige lygter på Monzaen, vippeladet på den korte Ford lastbil og mange andre funktionsdetaljer kommer fra ham. Jeg ved ikke hvilken uddannelse han havde, men han var en habil kunstner indenfor tegning, maleri og skulptur. Derudover var han en dygtig pistolskytte. Jeg kom til at arbejde sammen med ham i de sidste 4-5 år af min tid på Termax, og jeg skylder ham meget i mit senere arbejde som konstruktør af emner indenfor mange forskellige brancher.

Skitser af en dame udfærdiget af “Bananen”. (Det har da ikke kun været Teknobilerne, der har været i tankerne).

Kort efter jeg stoppede i 1970 gik Aarø på pension og blev afløst af en ny værkfører, en af mine tidligere VF-klassekammerater der hed Erik Grønbech.

Lidt om produktionsværktøjer:

Som ovenfor nævnt anede jeg intet om hvad en værktøjsmager lavede, da jeg kom i lære. Det lærte jeg senere, men mange ved stadig intet om denne branche, der er så vigtigt et led i industriel produktion. Derfor en kort gennemgang af de forskellige typer af produktionsværktøjer.

Formværktøjer kan deles op i to principielt forskellige typer, som dog har det tilfælles, at de formgiver et eller andet materiale der tilføres hulrum i værktøjet.

Sprøjtestøbeværktøjer virker ved, at man ved hjælp af tryk sprøjter et flydende materiale ind i de formgivende hulrum i værktøjet via nogle kanaler (indløb). Inde i formen hærder materialet enten ved nedkøling, eller ved en kemisk proces.

Metaldelene i en “Tekno”-bil er lavet af zink. Metallet bliver varmet op til smeltetemperatur og ved hjælp af et stempel sprøjtet ind i formen under meget højt tryk. Her bliver det kølet ned til det størkner ved at man har nogle kølekanaler i formen hvorigennem man leder koldt vand. De fleste plaststøbte emner er fremstillet på samme måde. Materialer som fx silicone hærder ved en kemisk proces. Man sprøjter en blanding af forskellige stoffer ind i formen hvor de hærder ved en kemisk proces mellem stofferne.

Bakelitforme er en principielt anderledes type form. Navnet kommer fra, at de første plastmaterialer der blev anvendt industrielt, var bakelit. Det blev bl.a. brugt til de første grammofonplader, 78’erne. I disse forme bliver materialet ikke sprøjtet ind i formen, men efter at være blevet forvarmet, lagt ind imellem 2 varme plader, der har de formgivende hulrum. Materialet, (en såkaldt termohærdende plast), er ikke flydende når det anbringes i formen, men har konsistens nærmest som modellervoks. De 2 varme formplader bliver trykket hårdt sammen omkring dette materiale, som derved “pladres” ud over hele formfladen og fylder hulrummene. Hærdningen foregår ved en kemisk proces i materialet forårsaget af varmen, undertiden kaldt vulkanisering, (ved gummimaterialer). Det overskydende materialer presses ud over hele formfladen, og må skæres af efterfølgende. Dækkene til “Tekno”-bilerne blev i starten fremstillet ved denne metode, hvor dækkene lå i “måtter”, som efterfølgende blev standset ud.

Stanseværktøjer er værktøjer, der klipper (stanser) en profil ud af en plade. De første “Tekno”-biler var lavet af tynd jernplade, der var stanset ud og derefter bukket i facon. De første zinkstøbte modeller havde en bund, der var stanset ud af jernplade og derefter “trukket op”, d.v.s. var formet med et kombineret bukke- og prægeværktøj. Udstansning er en metode, hvor man anbringer den ønskede plade over en snitplade, der har et hul med nøjagtig den kontur man ønsker det udstansede emne skal have. Oven over anbringer man et stempel som har den samme kontur, og så presser man stemplet ned igennem pladen. Undertiden kalder man den samme metode for “lokning”. Det er hvis man ønsker at lave et hul i en plade.

Bukkeværktøjer er som navnet siger værktøjer der bukker emner, som regel metalemner, uden at ændre på emnernes godstykkelse.

Prægeværktøjer er stempler, der trykkes ned i eksisterende emner, d.v.s. ændrer deres godstykkelse. Fx serienumre i cykler og mønstre på håndtaget af spisebestik er lavet på denne måde.

Extruderingsværktøjer er en form for hulplader hvor man i en ekstruder, (en maskine der varmer fx plastic op til smeltetemperatur og presser det ud gennem nogle dyser), kan formgive en jævn materialestrøm til en eller anden profil fx slanger eller tagrender. Umiddelbart efter materialet har forladt de formgivende dyser, bliver det afkølet med vand, og skåret af i passende længder.

Der findes yderligere flere typer værktøjer som ikke er så aktuelle i forbindelse med “Tekno”-bilerne.

Jeg lærte ret hurtigt, at værktøjsmagerne ligesom var delt op i 2 grupper. Deres officielle titel var dengang “Maskinarbejder med værktøj som speciale”. I praksis var det på Termax sådan, at nogle lavede snit-og stanseværktøjer, og nogle lavede forme. Det var nemlig sådan, at nogle af svendene havde svært ved at tænke 3-dimensionalt, så de lavede stanseværktøjer. De svende der kunne tænke 3-dimensionalt kunne som regel også lave snit-og stanseværktøjer, men blev hovedsageligt sat på formene. Jeg var så heldig, at jeg fik lov at lære lidt af hvert.

Modelfremstillingen:

Jeg kan ikke rigtig huske alle bilerne, men jeg kan huske Mercedes-Benz 220 SE. Jeg mener, at jeg arbejdede sammen med både Christian Andersen og Eivind Jørgensen med den, d.v.s. at jeg hjalp dem med det grovere arbejde med at forbearbejde stålklodserne til formene, bore kølekanaler m.m.

Mercedes Benz 230 SL og de andre modeller:

Jeg kan derimod tydeligt huske Mercedes-Benz 230 SL. Den var jeg med på fra begyndelsen. Det startede med, at Bent A. Nielsen, (kaldet “Bananen”), og jeg tog til Rudersdal i Holte. Lige ved siden af Rudersdal Kro på Kongevejen lå der en Mercedes-forhandler som havde en Mercedes-Benz 230 SL sportsvogn i udstillingsvinduet, og her skulle vi måle bilen op.

Billede af den gamle krobygning i Holte, som der ser ud nu.

Vi brugte en stor “hjemmelavet” 2D-pantograf til opmålingen. En pantograf er et værktøj, som i princippet består af 2 arme med forskellig længde. Forskellen på armenes længde er det forhold man får mellem det man kopierer og den tegning man får ud af det. Hvis fx den arm man fører hen over, i dette tilfælde bilen, er 10 gange så lang som den arm der bærer pennen, får man en tegning der er 1:10 af originalen. Vi havde i forvejen planlagt hvor på bilen vi ville tage opmålingerne af bilens tværkonturer, og havde nøje skrevet ned med hvilken afstand konturerne blev taget.

Afstanden mellem dem kunne godt variere. Hvis der var et stykke med mange ændringer i profilerne, lagde vi dem tættere for at få disse detaljer med. Hvor profilen forløb mere jævnt, kunne vi lave større afstand mellem opmålingerne. Til sidst lavede vi en opmåling der gik på langs gennem midten af bilen. Vi lavede tegningerne i størrelsesforholdet 1:21,75, som var det dobbelte af den endelige “Tekno”-bil. Dette gjorde vi, fordi vi ville have en grundmodel, der var større en end de dele, vi skulle lave formværktøjer til. Det muliggjorde nemlig at vi, når vi havde lavet grundmodellen som en 3D-model, kunne bruge denne i en 3D-pantograf, og derved overføre modellen, først til den messing-model der blev lavet i samme størrelse som den endelige “Tekno”-bil, og senere til de formværktøjer der skulle støbe delene. En 3D-pantograf kan ikke lave kopier i forholdet 1:1. Vi tog også fotografier af detaljer som fx motor, udstødningsrør, håndtag, sæder og instrumentbræt.

På værkstedet limede jeg papirstykkerne fast på noget messingpladeplade. Herefter tog jeg en spids kørner, (en spids hærdet stålstang) og lavede en masse prikker nøjagtigt gennem stregerne således, at der blev en masse prikker i pladen nedenunder. Pladerne blev skåret ud meget nøjagtigt, efter hvor prikkerne sad. Herefter blev de samlet på en solid metalplade med afstandsstykker imellem så de sad i den rækkefølge og med nøjagtigt den afstand, de var målt ud efter.

Når messingpladerne var sat op, lignede de faktisk spanterne i et skibsskrog.

Billeder af den store model af Mercedes Benz 300 SL. Man kan tydeligt se spanterne.

Herefter blev afstanden mellem messingpladerne fyldt ud med et materiale, som minder lidt om plastikpadding og Bananen sleb så overfladen så den flugtede helt nøjagtigt med spanterne.

Dermed havde vi så en model af bilen i dobbelt størrelse af den endelige “Tekno”-bil med faste døre, vinduer, klapper o.s.v.. Den blev sat op i vores 3D-pantografmaskine. Her kunne jeg ved at føre en førerpind hen over overfladen på modellen bevæge en lille fræser, som så fræsede en kopi af modellen frem i en messingklods. Jeg havde ofte en underlig fornemmelse af, at bilen hele tiden var inde i den firkantede messingklods. Jeg skulle bare grave den frem. 3D-pantografen var indstillet til forholdet 1:2, så nu havde vi en solid model i den rigtige størrelse.

Herefter begyndte det store arbejde med at udhule modellen, tilføre huller til døre, for-og bagklap og til lygter og kølergitter, lave hængsler til døre og og for- og bagklap, lave befæstelse til bund o.s.v. Til sidst havde vi en nøjagtig udgave af det endelige karrosseri til bilen. Så manglede vi “bare” at lave alle de små dele som fx døre, klapper, kølegitter, plastvinduer og lygter, instrumentbræt, sæder, bagagerum, forhjulsophæng, bund m.m. Og så skulle vi få hele molevitten til at arbejde sammen. Dørene og klapperne skulle kunne åbnes, forhjulene skulle dreje når man vippede modellen til siden (dog ikke Mercedes Benz 300 SL), hjulene skulle fjedre med den rigtige modstand, og den lås, der er mellem det forreste hjulophæng og kølergrinet skulle virke korrekt. Nu når jeg fortæller historien bliver jeg helt stakåndet af at tænke på alle de processer vi var igennem på dette stadie i fremstillingen. Bent A. Nielsen og jeg fordelte arbejdet på den måde, at jeg stod for den maskinelle bearbejdning og han stod for formgivningen og funktionerne. Formmagerne var slet ikke inde i billedet endnu.

Billeder af messingmodeller, bunde og prøver til affjedring til Mercedes Benz 300 SL.

Endelig stod vi med den færdige model, der virkede som den skulle. Den blev malet og sikkert præsenteret for kunden?, og når hele projektet var godkendt, blev modellen skilt ad og de enkelte dele udleveret til de værktøjsmagere, der skulle fremstille formene.

På disse billeder af Chevrolet Monza kan man tydelig se udviklingen i modellen.

Model af Firebird, som aldrig blev til noget, men nyd detaljerne.

Måske den flotteste model af en 1:43½ model jeg har set – en VW type III. Ærgerligt at den ikke nåede at blive til noget. Den er lavet på Tekno på Rentemestervej.

Eksempler på andre Teknobiler, bl.a. en Lamborghini Miura også fra Tekno på Rentemestervej og som heller ikke blev til noget og Chevrolet Corvette, som var meget tæt på.

Værktøjsfremstillingen:

Hele processen med at få bilerne færdige fra idé til de første modelbiler kunne produceres tog omkring 2 år for 2- 3 mand, og arbejdet blev lavet helt uden tegninger. Der var nogle skitser, men egentlige tegninger kom først senere. Det hele blev rettet til af svendene, efterhånden som arbejdet skred frem. Det var undertiden meget vanskelige forme der skulle laves, men jeg har aldrig hørt dem sige, at det ikke kunne lade sig gøre – men de har sagt, at “det bliver svært det her”.

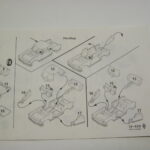

Eksempler af skitser af emner og primitive støbetegninger. Interiørdelen til Ford D 800 er med sikkerhed udfærdiget af Bent A. Nielsen

Mon ikke det er Bent A. Nielsen, der har lavet de flotte samleinstruktioner af bilerne?

Det var en meget vanskelig og langvarig proces at lave støbeforme til en Teknobil. For at producere den færdige bil, skulle man fremstille mange forskellige forme. Karrosseriet, som var bilens hovedbestanddel, blev altid støbt i en form for sig selv. Det var også den absolut sværeste form at fremstille. Det er min erfaring, at der kun er nogle ganske få personer, der, uden hjælp af en computer, er i stand til at tænke tredimensionelt på den måde, der skal til for at få en form til karosseriet til at fungere. Det kræver at værktøjskonstruktøren ligesom kan lade sine tanker fungere sammen med værktøjet og nærmest kravle ind i alle hjørner for at det hele skal lykkes. Og så skal han fastholde denne “fantasiform” i sin hukommelse under hele fremstillingen af formen.

En simpel støbeform består af en yder- og en inderdel, en hun-del (matricen) og en han-del (patricen eller kernen) der er lidt mindre end hullet i matricen. Men i et emne som karosseriet sker støbningen i en form med mange dele der bevæger sig i forhold til hinanden. For at det støbte emne kan komme ud af formen må man flytte nogle af de formdele der formgiver emnet. Fx sidetræk der laver huller til lygter og døre, og kerner der udhuler karrosseriet. Ofte består en karrosseriform af en matrice, der former hovedkonturen (oversiden), 2 til 4 sidetræk, der er bevægelige kerner der former fronten, bagenden og siderne, og bevægelige kerner, der former den indvendige kontur på karrosseriet. Man skulle tage højde for, at formen blev udsat for store temperaturbelastninger under brug.

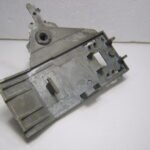

Kernen til en Volvo 121 station car.

Når man støber i zink, som “Tekno”-bilerne er lavet af, sprøjter man det tyndtflydende zink ind i formhulrummene med højt tryk og en temperatur på næsten 300°C. Dette indebærer, at stålet i formen udvider sig, og hvis der ikke er taget højde for dette, vil delene i formen sætte sig fast. Samtidig skal man jo sørge for at emnet køler hurtigst muligt ned, så man kan afforme det. Derfor er der boret kanaler på kryds og tværs i formen, hvor man leder koldt vand igennem. Nogle steder bliver formen altså varmet voldsomt op, og andre steder bliver den kølet ned. De forskellige dele i formen skal tilpasses meget nøjagtigt, for hvis der er spalter i formhulrummet på mere end tohundrede dele millimeter, (det halve af et menneskehårs tykkelse), vil det meget tyndtflydende zink blive presset ud i disse spalter, hvilket i bedste fald giver grater på emnet, i værste fald fylder hele formen op, så den må skilles ad for at få det overskydende zink ud.

Under interviewet viser Leif kernernes bevægelse på en Chevrolet Monza og på motorrummet på en Jaguar E, hvor kernen nærmest har skulle dreje om hjørner, for at lave den indvendige udformning. Samtidig viser Leif en støbning af vinduesåbningen på en Oldsmobile, hvor man tydeligt kan se, at støbningen af forrudeåbningen er sket lodret udefra.

Når konstruktøren (Christian Andersen) havde fastlagt hvordan formen til karrosseriet skulle konstrueres, gik han i gang med selve fremstillingen af formværktøjet. Bilens facon blev lavet ved at man trykkede en meget hårdt hærdet stålklods ned i en blødere stålklods.

Her kom jeg ind i billedet igen, for den grundmodel der var brugt til at fremstille messingmodellen med, blev igen sat op i 3D-pantografen. Nu skulle jeg fræse de prægedorne frem, der blev brugt til at lave de endelige formdele med. Det foregik på den måde, at jeg ud fra en nøjagtig, firkantet stålklods i et meget hårdt stål, skulle fræse fx selve faconen på karrosseridelen frem, uden detaljer ned ad siden, altså dør- og andre huller.

Billede af den originale prægedorn til Mercedes 180

Prægedornen blev hærdet og sendt ud til et firma i Heibergsgade ved Kongens Nytorv, hvor de havde en hydraulisk presse, der kunne trykke med 800 tons tryk.

Her blev den presset ned i noget forholdsvis blødt stål under meget stort tryk. Det tog lang tid før dornen var i bund og den udvendige del af karrosseriet var præget ned i klodsen. Herefter blev selve den klods, hvor karosseriet nu var præget ned i, fræset til i den rigtige størrelse. Når den var helt færdig, blev den hærdet. Processen blev gentaget med siderne og endestykkerne, hvortil der også var fremstillet prægedorne.

Eksempler på prægedorne til sidetrækkene af Mercedes 300 SL og Mercedes 220 SE og- ja gæt selv hvor den sidste hører hjemme.

Jeg fik noget af en udfordring da jeg blev sat til at lave indlægget til den form der støber kølegitteret. Denne kunne ikke laves med en prægedorn, for på grund af de tynde og skarpe konturer kunne en prægedorn ikke holde. Derfor måtte jeg lave formhulrummet på en anden måde. Jeg måtte fræse det frem i 3D-pantografen. Først lavede jeg en model af kølegitteret i dobbelt størrelse. Denne model tog jeg en afstøbning af. Afstøbningen satte jeg op i pantografen, og så kunne jeg fræse formen frem på samme måde som prægedornene.

Kølergitter til Mercedes Benz 300 SL og til Mercedes 230 SL. Leif Schiødt har fremstillet modellen til Mercedes 230 SL.

Men problemet var, at for at komme ned i de smalle hulrum, måtte jeg benytte meget små fræsere, under 1 mm i diameter, (som en synål). Da de også skulle have en vis længde for at nå ned i bund, kunne jeg kun fræse 0.05 mm i dybden for hver gang jeg kørte hen over afstøbningen, og alligevel knækkede de tynde fræsere ustandselig. Heldigvis havde jeg lært selv at fremstille en slags fræsere (stikler), og jeg tror jeg til denne form har lavet næsten 100 stikler før den endelig var færdig. Til sidst blev den pudset indvendig og hærdet.

Hele denne proces tog selvfølgelig lang tid. Sandsynligvis derfor blev der umiddelbart efter antaget en stålgravør. Han var uddannet som kunsthåndværker, og var ekspert i at gravere små detaljer frem i stålet. Det blev så hans opgave at lave den slags opgaver, som jeg helt ærligt havde været for langsom til.

Det var Eivind Jørgensens opgave, at lave formene til de fleste af løsdelene og han til førte på eget initiativ en masse detaljer til emnerne. Formen til bunden blev ikke lavet med prægedorn. Den fræsede Jørgensen selv frem i en almindelig fræsemaskine, udelukkende ud fra nogle hovedmål, nogle fotografier og hans egen fantasi.

Bemærk detaljerne på denne bund til en Mercedes Benz 220 SE.

Forfatterens bemærkninger: Termax må have taget en masse billeder af bilen for at få alle detaljer med, ligesom det var almindeligt, at de fik de originale tegninger fra importørerne eller direkte fra fabrikken, eller i det mindste brugte de almindelige brochurer at kigge efter. Men der var et samarbejde med Mercedes Benz og Bohnstedt-Petersen i Hillerød. Deres navn står bl.a. på nogle af æskerne. Det krævede også tilladelse fra fabrikanten at fremstillede en model af deres biler.

Brochure fundet mellem skitser fra Termax.

Når zinkdelene var støbt blev skilt ad og afgratet og poleret i en tromleafgrater med vand og finkornede sten, nærmest som hårdt marmor.

Plastikdelene:

Plastikdelene lavede vi ikke selv i starten. Vi fremstillede værktøjerne, men vi havde ikke en støbemaskine til at støbe plastikdelene, dengang vi lavede Mercedes-Benz 230 SL. Det var et firma på Amager, der støbte plastikdelene. Jeg ved ikke hvad firmaet hed, men de lavede bl.a. mælkekapsler og net til frugt og den slags ting. Det lå vist i nærheden af Ølands Hus i en sidegade til Amagerbrogade.

Det er nok grunden til, at der er så mange dele af metal i de første Mercedes biler fra Termax. Det har sikkert været for dyrt at få støbt i plastik ude i byen.

Figurerne til bilen har jeg ikke set på fabrikken. Dem har vi ikke lavet selv.

Kommentar: Figurerne kommer formentlig fra Solido, som har de samme figurer.

På et tidspunkt, formentlig omkring 1960 fik Termax sin egen plastikstøbemaskine og den blev brugt til at støbe plastikdele til MB 230, Jaguar E og Chevrolet Monza, som har mange plastikdele. Den første plastmaskine vi fik, mindede om zinkstøbemaskinerne, med et stort håndtag der drev et stempel frem. Når stemplet var i bagerste stilling opstod der et hul foran stemplet hvor man doserede lidt plastmateriale ned. Stemplet kørte frem, og materialet blev trykket gennem en cylinder, hvor det blev varmet op til smeltetemperatur og videre gennem en dyse og ind i formen. Senere fik Termax fuldautomatiske plastmaskiner.

Der kom efterhånden mere og mere plastik i bilerne. Jeg var ikke så vild med formene til vinduer og lygter, for det var ofte mig der skulle højglanspolere overfladen i formen. Jeg blev aldrig rigtig god til at polere. Men jeg fik også lov til at lave hele forme selv, bl.a. formen til bagagerummet i MB 230 SL. Den eneste zinkstøbeform jeg har lavet selv er førerhuset til lastbilen Ford D-800

Bananen var ikke ansat da vi lavede de første bilmodeller, så der må have været en anden, der konstruerede bilerne før ham.

Ingeniører eller akademikere brugte man ikke dengang.

De andre modeller

Jeg kan ikke huske Opel Kadett, DKW Junior eller Mercedes Benz lastbilen. De er blev til, mens jeg var soldat, så måske har jeg serviceret formene, men jeg kan ikke huske det. Jeg kan heller ikke huske Opel Rekord eller de gamle modeller som fx Dodge eller Buick.

Jeg har været med i fremstillingen af modellerne til MB 230 SL, MB 300 SL, Jaguar E-typen, Monza-en og Ford lastbilen, alle sammen i samarbejde med Bent A. Nielsen.

Eksempel på et emne af førerhuset til Ford D 800, som har været brugt til et eller andet under værktøjsfremstilling.

Kort før jeg stoppede hos Termax i 1970 overgik det meste udviklingsarbejde og formfremstillingen til fa. Balewa. Jeg ved med sikkerhed, at værktøjerne til Mercedes Benz 0302 bussen, Porsche 911 S og Toyota 2000 blev lavet hos Kirk/Balewa i Glostrup – det samme kan være tilfældet med Oldsmobile Toronado. Jeg ved ikke om modellerne til disse biler blev lavet hos Balewa eller hos Termax eller om der har været et samarbejde.

Jeg har aldrig mødt nogen af dem fra Tekno og jeg kendte kun overfladisk de ansatte hos Langes Legetøj. De havde ikke deres egne værktøjsmagere hos Lange, men de havde 2 zinkstøbemaskiner i kælderen lige under vores maskinværksted, og jeg har mange gange været nede hos dem for at se på problemer med zinkstøbeformene. Det samme gælder Kirks ejerskab af Langes Legetøj, som jeg heller ikke kender til. Jeg kan huske, at vi på et tidspunkt fræsede Tekno logoerne ud af nogle af formene og erstattede dem med Kirk logoer.

Efter at Tekno gik konkurs fortalte Larsen, at han havde tabt en del penge, som han havde til gode hos dem.

Efterskrift:

En rigtig dejlig historie fra Termax, som skal dem ære, navnlig Christian Andersen, Eivind Jørgensen og Bent A. Nielsen, som havde det som et almindeligt arbejde at fremstille disse modelbiler til glæde for en masse børn over hele verdenen og ikke mindst os samleglade “tosser”, der har stor fornøjelse af samle på Teknobiler, her 50 – 60 år senere. Det gør det meget mere interessant at kigge på bilmodellerne (jeg kalder dem med vilje bilmodeller og ikke legetøjsbiler), når man nu ved, hvem der været med til at lave dem og hvor stort og kompliceret arbejde det var at fremstillede dem.

Man kan sammenligne bilerne fra Termax med bilerne fra Tekno og som Leif nævnte på et tidspunkt, synes værktøjsmagerne på Termax, at de lavede bedre biler end på Tekno og det er svært at være uenig, når vi kigger på Mercedes Benz serien ud fra en rent håndværksmæssig vinkel. Disse biler er unikke, selvom Teknos egne også er meget flotte kvalitetsprodukter.

Der skal lyde en stor tak til Leif Schiødt for hans medvirken til denne artikel. Leif startede senere sin egen virksomhed, som han nu har overladt til sin søn.

Fremragende artikel, meget lærerig og interessant

Mvh Ole

Great article – thanks! Great photos as well! I can’t believe you found Leif and all that info!

Rigtig spændende artikel med gode og virkelig interessante fotos. Tak for at undersøge dette.

Forslag: send en kopi eller et link til Teknisk Museum. Det må have stor interesse for dem.

Hej Leif, du er min mors fætter. Iris….min mor. Jeg er Joan..

Blot et par kærlige tanker, har ikke set dig siden jeg var en lille pige..

Kære Leif kan det passe at det var dig der hentede min hustru om morgenen på Hasselvej 17 i Virum og venligt tog hende med til termax i en kortere periode i 1968, hvor efter hun blev hjemmegående og stoppede på fabrikken. Husker Lene sagde, at hun var glad for den kørelejlighed med en fra Allerød. Efter at vi var flyttet sammen i Virum og blev gift 68.

Hej Erik.

Ja, jeg kan godt huske Lene nu du minder mig om hende. Jeg kan huske at jeg hentede hende om morgenen, og jeg mener, at hun på et tidspunkt arbejdede på Termax produktionsafdeling på Strandlodsvej. Der var vist noget med, at jeg på et tidspunkt skulle fremstille en automat der skulle konkurrere med de “piger” der betjente ekcenterpresserne. Jeg kan ikke huske om Lene var en af mine konkurrenter, men jeg kan huske, at “pigerne” var fantastisk hurtige til deres arbejde. Min eneste fordel var, at robotten ikke skulle have kaffepause. Rart at høre fra en tidligere bekendt.