Værkfører hos Termax

Artiklen er skrevet af Peter Frandsen

Op til Jul 2016 blev jeg kontaktet af Henrik Willadsen, som havde arbejdet som værkfører hos Termax Metalvarer i Nyrnberggade på Amager.

Henrik er uddannet som værktøjsmager hos Termax og han arbejdede på fabrikken næsten uafbrudt indtil fabrikken blev afhændet i 1999 – og han fortsatte hos det firma, der købte Termax og førte det videre under samme navn.

Det meget interessante ved Henrik er, at han udover at være højt specialiseret fagmand som værktøjsfremstiller, har han også arbejdet med fremstilling af Tekno delene og vedligeholdelse af formene, men han havde også et personligt venskab med Elvin Lerager Larsen og fætteren Svend Rohde Andersen, der sammen drev Termax.

Det meste af billedmaterialet er stillet rådighed af Henrik Willadsen. Klik på billederne for at gøre dem større.

Her er så Henrik Willadsens beretning, som han har oplevet det.

“Jeg kom i lære hos Termax i 1970. Det var Hans Aarø, der var værkfører for de 7 snit- og stans værktøjsmagere og Erik Grønbæk for de 8 form værktøjsmagere. Der var helt op til 25 værktøjsmagere hos Termax på et tidspunkt. Værkstøjsafdelingen var delt op i en afdeling for formværktøjsmagere og en afdeling for snit- og stanse værktøjsmagere. I starten var værktøjsmagerne adskilt, men i 1972, da Kirk var gået konkurs, blev begge specialer samlet på 1. sal under Hans Aarø.

Elvin Lerager Larsen, der oprindelig kom fra Jylland startede Termax engang i slutningen af 1940.erne. Hvornår fætteren Svend Andersen kom til ved jeg ikke, men der var tale om en virksomhed.

Larsen var uddannet maskinarbejder og havde en betydelig teknisk indsigt. Jeg ved ikke præcist, hvilken uddannelse Andersen havde, men han var gørtler eller sadelmager. Han var god til at forhandle med militæret omkring fremstilling af div. spænder og bøjler og den slags ting.

Det var nogle utrolig rare mennesker begge to. De var som sagt fætre. Andersen var gift og havde en datter, mens Larsen forblev ugift. Det var noget specielt over Larsen, fordi han mødte sent på dagen og gik meget sent hjem om aftenen/natten. Jeg startede i lære i 1970 og blev værkfører i 1978. Efter en kort periode på ca. 1- 2 år blev jeg teknisk chef, hvilken var en funktion som jeg bestred også i det nye selskab, der købte Termax og indtil jeg gik på pension i 2012. Som teknisk chef stod jeg også for at tegne firmaet udadtil. I 1997 kom jeg ind i bestyrelsen hos Termax og jeg sad også i bestyrelsen for den fond, der efter Larsens død administrerede de værdier, der var tilbage, Fondens administration blev ændret i 2012 og jeg udtrådte af fonden.

Det gav god mening, at jeg varetog funktionen som teknisk chef, da Andersen og Larsen begge var reserverede og efterhånden også ved at være svækket af alderdom.

Omkring 1980 gik jeg til Larsen for at overtale ham til at investere i nye maskiner. Jeg kunne se, at Termax havde behov for at forny sig og få ny teknologi ind i virksomheden. Jeg ville blandt andet have en trådgnister en sænkgnister og en CNC fræser. Det afslog han og jeg valgte at søge arbejde hos et andet firma, men jeg var stadig tilknyttet Termax som lønnet konsulent. Faktisk fik jeg et betragteligt honorar hver måned for at stå til rådighed som konsulent. Det var også i den periode jeg begyndte at spise sammen med Andersen og Larsen en gang om ugen. De spise altid sammen i hverdagene på noget der hed “Kareten” i Hollænderdybet på Amager. På et tidspunkt skiftede vi spisested til “Erik Den Røde” i Hallandsgade og senere igen til en restaurant der hed Prags. På et tidspunkt kom vi tilbage til Kareten. Larsen kunne godt være lidt sær og var der noget der ikke passede ham, skiftede vi spisested. Jeg spiste med en gang om ugen, hvor vi drøftede forretning eller bare hyggede os. De spiste sent, typisk kom de kl. 1900 – 1930 og forlod restauranten ved 2200 tiden.

Da jeg vendte tilbage til Termax efter ca. 1½ år havde jeg fået overtalt Larsen til at investere ca.1 million kroner i nye maskiner, som var helt nødvendige for at drive virksomheden videre. Det var mig der besluttede, hvilken maskiner vi skulle købe og vi købte en trådgnister en sænkgnister og en CNC fræser.

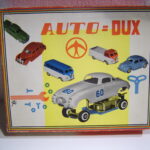

Men jeg kom som sagt i lære i 1970. Produktionen af legetøjsbiler udgjorde en meget stor del af Termax omsætning dengang. Der var mange beskæftiget med modelarbejde, værktøjsfremstilling og vedligeholdelse, støbning af metal og plastikdele som halvfabrikation og med fx at samle hjul og lignende. Termax samlede ikke hele biler.

Hans Aarø var værkfører for snit og stans værktøjsmagerne da jeg startede. Erik Grønbæk var værkfører for formværktøjsmagerne indtil det hele blev slået sammen i 1972 og samlet på 1. sal., hvor Hans Aarø var værkfører for det hele frem til 1978. Herefter overtog jeg værkførerfunktionen. Jeg nåede da også at hilse på nogle af de gamle værktøjsmagere som fx Bent A. Nielsen (Bananen), Dalgaard,Christian Andersen, Henriksen, Eivind Jørgensen og Svend Petersen de to sidste arbejdede jeg sammen med frem til 1976-77. Faktisk kan jeg huske, at “Bananen” lave en model af rillerne til bagklappen til Porsche 911 i hånden. Det var noget af en bedrift.

De originale modeller der har været anvendt til fremstilling af støbeformen til Porsche 911 S. Billedet længst til højre viser Christian Andersen, der arbejder ved pantografen. Det er noget af en model han arbejder med. Ved hjælp fra pantografen fræses modellen som bruges til at fremstille formen. Det kunne være den, som er vist i midten. At modellen er så stor gør, at det er muligt at få så mange og korrekte detaljer med som overholdet muligt.

Fabrikken blev efter 1972 opdelt med administration og fælles værktøjsmageri på 1.sal. I kælderen var der montering, pakning og plast og zink produktion, i bygningen over gården fik vi en produktionshal med 9 stk. Borup automat stansemaskiner. Her var der før 1972 Snit og stanse værktøjsmageri. På Strandlosvej 9 havde vi udelukkende manuel stansemaskiner fra 8 til 60 tons. Jeg kan huske, at vi havde to “Battlefield” zinkstøbemaskiner og 6 “Mauer” plaststøbemaskiner. Det hårdeste arbejde havde zinkstøbeoperatørerne. Dels var det fysisk hårdt at betjene støbemaskinerne dels var der meget varmt nede i kælderen. Støbeoperatørerne levede ligesom deres eget liv. De mødte om morgenen (gerne med en pose øl) og de gik hjem om aftenen med en pose tomme flasker.

Når man var lærling var man jævnligt væk fra virksomheden for at gå på Teknisk skole. Da jeg kom tilbage efter et skoleophold i 1972 fik jeg noget af et chok. Kirk og Tekno-Algrema var gået konkurs og en meget stor del af personalet på Termax var blevet fyret. Der var næsten ingen værktøjsmagere tilbage og jeg gætter på, at fx Christian Andersen, Dalgaard og Henriksen blev fyret ved den lejlighed.

Larsen fortalte senere, at Kirks konkurs kostede Termax to millioner kroner, herunder alene 1 million kr.,der skulle have været afregnet på veksler.

Der skete store omvæltninger hos Termax på den baggrund. Mange blev fyret og frygten for at banken ville lukke Termax var nærliggende. Larsen overtog en del af boet efter Kirk, herunder støbeforme og hjælpeværktøjer til flere bilmodeller og hermed også rettighederne til at sælge dem.

Det lykkedes dog at redde en del af pengene hjem igen. Larsen solgte alle de forme til de bilmodeller, der ikke mere var i produktion til en mand, der hed Israel. Der var rigtig meget. Der var reoler fyldt med værktøj i Nyrnberggade og i Strandlodsvej 9. Det blev pakket på en lastbil og kørt væk. Larsen fortalte mig senere, at han fik 600.000 kr., for det hele.

Det undrede mig dog, at køberne ikke var særlig interesserede i et få registreret og kontrolleret om alt kom med. Alle hjælpeværktøjerne er jo mindst ligeså vigtige som formene. En stor del af disse hjælpeværktøjer blev tilbage.

Det var planen, at det hele skulle sejles til Østen og der skulle startes en produktion op der. Senere fortalte Larsen mig, at det hele var gået tabt og formentlig nu lå på “havets bund”.

Ud over dette salg solgte Larsen rettighederne til en del af de resterende bilmodeller til det Hollandske selskab Verkoopkantoor Vanmin, der havde været importør i Holland af Teknobiler. Vanmin havde også købt Algrema-Tekno i Hjørring, så han var naturligvis interesseret i at få Termax modellerne med i købet. Salget til hollænderne indbragte 200.000 kr., så Larsen reddede 800.000 kr. hjem igen, hvilket var nok til, at han kunne fortsætte med Termax.

Hollænderne var kun interesseret i lastbilerne og bussen. De ville ikke lave personbilerne – hvorfor ved jeg ikke. Hollænderne forsøgte delvist selv at starte produktionen op, men det lykkedes aldrig rigtig for dem. Det var Termax, der støbte både plastik og metaldele til Ford D 800 og til Mercedes Benz 0302 bussen i al den tid, som hollænderne solgte bilen. Delene blev støbt, vejet op og sendt til Holland, hvor de blev samlet. Vi lavede også dele til Ford D 800 kølebilen og senere til Åkerman gravkoen, som det ikke rigtig var lykkedes for Tekno Holland at støbe selv. Jeg kan også huske, at vi støbte dele til en Scania lastbil – formentlig Scania 141 og den 20 fod plastik container støbte vi også. Da Tekno-Holland ophørte med at lave de danske biler fik de formene retur.

Ovenstående viser fra venstre en Tekno Danmark og en Tekno Holland udgave af gravkoen. En prototype af kølebilen og den hollandske udgave af ølbilen. Det er en sjov tanke, at fx Ford D 800 fra den første til den sidste dag er blevet støbt på den samme fabrik i de samme forme, nemlig hos Termax.

Til Kirk og til Algrema-Tekno støbte vi også delene til personbilerne, Chevrolet Monza, Toronado, Toyota 2000, Mercedes-Benz 230-280, Porsche 911 S og til Jaguar E. Teknos egne biler har vi aldrig haft med at gøre, udover gravkoen.

Larsen havde et helt specielt forhold til Porsche 911 S. Det var ligesom om, han ikke kunne slippe den bil. Modellen var udviklet og fremstillet hos Termax, men formene var lavet i samarbejde med Balewa A/S i Glostrup. Jeg kender desværre ikke meget til det firma, andet end at Termax samarbejde med dem, men der var tit problemer med tolerancerne og værktøjsmagerne brokkede sig ofte over det som blev lavet hos Balewa.

De sort/hvide billeder har Larsen taget under et besøg på Porsche fabrikken, som formentlig blev besøgt med det formål at opmåle bilen. Fantastiske billeder af nogle enorme produktionshaller.

Det nok mest utrolige billede jeg har i forbindelse med Tekno. Det viser opmåling af Chevrolet Monza, som en kvik Tekno fan har spottet er fra biludstillingen i Forum i 1964. Bilen kun blev fremstillet i ganske få eksemplarer. Konstruktionen var simpelthen for svag.

Porsche 911 S kom aldrig for alvor i produktion og det var en bilmodel, der havde kostet Larsen rigtig mange penge at udvikle. Måske var det derfor han havde et særligt forhold til den. Han opbevarede støbeformene bagest i sit kontor lige indtil sin død, hvor den Fond, der tog sig af boet solgte Termax til en mand der Torben Revsbæk. Revsbæk tog formene til Porschen med, men jeg tror ikke de eksisterer mere. Torben var ikke typen, der gemte ting, han ikke havde brug for. Han overførte navnet “Termax” i sit eget firma i Rønnede, som stadig eksisterer.

Tegningerne til Porsche 911 smed værkfører Aarø ud på et tidspunkt.

Det gik udmærket for Termax og i 1988 købte Larsen Amager Gravøranstalt og dermed hele ejendommen Nyrnberggade 19. Dermed havde Termax rådighed over hele ejendommen.

Støbning:

En ting er, at værktøjerne skal være lavet rigtigt og solidt, hvis man skal kunne støbe rationelt i dem. Det er en vanskelig proces at støbe uden at det går galt. Jeg forstår, hvis de har haft svært ved det i Hjørring. Ved zinkstøbningen sprøjtes zinken ind i et tryk. I formen har man lavet nogle “lommer”, der dels absorberer luften i formen, men som også optager den zink, som eventuelt har siddet i indløbet og er blevet iltet.

Ved plastikstøbning sprøjtes flydende plastik ind i formen ved 220-250 grader – det er lige inden det begynder at brænde. Ved støbning af dæk sprøjtes plastikken ind i flere tryk efterhånden som overfladen sætter sig, 1. tryk er mængde begrænset, de efter følgende er for at undgå sugninger i emnet. Det største problem ved støbning er altid at få luften ud af formen hurtig nok uden at få grater på emnet. Ved støbning af ruder er det meget vigtig at materialet er helt fri for fugt elles bliver de hvide.

Metaldelene er langt fra færdige, når du kommer ud af formen. Alle delene på nær karosseriet støbes i et tryk i en ramme. De skilles ad og tromles for at fjerne grater og ujævnheder. Der kan også være dele, hvor der efterfølgende skal bores huller, hvis det har været for kostbart eller umuligt at ligge kærner i formen.

Batterier og militæret:

Det er hævet over enhver tvivl at modelbilsproduktionen og udviklingen af nye modeller fyldte meget på Termax og var en stor del af indtjeningen. Men der blev også lavet andre ting både samtidig med bilerne og i tiden efter det var slut med bilerne.

Der var nogle rigtige store kunder hos Termax og det var fx Hellesens batterier og både det danske og det norske forsvar. Der blev også produceret varer til Stelton.

Efter tiden med modelbilerne kan jeg særligt huske batterierne til Hellesen.

Vi lavede helt utroligt store mængder af kontaktsystemet til 9 volts batteriet. Faktisk var det mig der udviklede (+ og -) kontakten på 9 voltsbatteriet. Det er en sjov tanke, at det system som er standardiseret på batteriet har jeg udviklet for Hellesen.

Jeg udviklede mig til at blive specialist i optræk i forskellige materialer som jern, messing, kobber og rustfri til mange forskellige emner hovedsagelig rørnitter. Ofte kom materialet i form af en lang strimmel fra en koil (rulle) og blev ført ind i et værktøjet som formede det ønskede emne ofte i et følgetræk dvs. flere træk efter hinanden 5-7 stk, sådan blev (+ og -) delen på 9 volts batteriet fremstillet.

Vi gik mere og mere over til at arbejde i rustfrit stål som i forhold til optræk giver nogle særlige udfordringer. Man bruger som udgangsmål austenitisk rustfrit stål, når stålet skal trækkes og kunne formes. Austenitisk stål er i modsætning til matensitisk rustfrit stål ikke magnetisk, men det bliver det hvis det udsættes for kold forarbejdning flere gange og bevirker at det ikke kan formes mere uden at briste, hvis det forvarmes til 160-170 grader inden første optræk kan man forsinke processen.

Det er en stor videnskab at kunne bearbejde metaller. De fleste opfatter rustfrit stål som en vare, men der er mange forskellige former for rustfrit stål afhængig af hvilket formål det skal tjene eller hvordan det skal bearbejdes”.

Mercedes Benz 0302 bussen.

Under interviewet med Henrik dukkede der nogle rigtig sjove ting op, som har været opbevaret på Larsens kontor i Nyrnberggade.

Larsen og Nielsen fra Langes Legetøj/Kirk i Glostrup har på et tidspunkt formentlig i 1969 været på besøg hos Daimler- Benz i Stuttgart med det formål at præsentere bussen. Med sig havde de den model som er vist på billederne. Den er fremstillet i messing og malet i de velkendte farver. Bemærk, at der kun er skåret ud i taget til en tagluge og der ikke er skåret ud til forlygterne endnu.

Billedet af motoren viser det helt utrolig flotte arbejde med modellen, som Eivind Jørgensen udførte. En detalje som sikkert har givet megen anderkendelse i Tyskland. Det er lidt uvirkeligt at stå med den model i hånden, som man med sikkerhed ved har været præsenteret for højtstående medarbejdere hos Mercedes.

At tyskerne har været godt tilfredse fremgår af nedenstående breve.

Efterskrift

Elvin Leager Larsen kom fra Givskud Jylland og det var også her han blev begravet i 1998.

Nedenstående effekter er fundet under oprydning på Larsens kontor efter hans død. Det viser, at han interesserede sig for andet end Tekno.

Sjov artikel om min morfar og min “onkel af Reserven” Elvin.

Jeg kan kende mange af de ting der bliver beskrevet i artiklen og har da også effekter fra Tekno tiden.

Min morfar Svend Rohde Andersen og hans Fætter Elvin Leager Larsen døde desværre med kort mellemrum, hvorfor virksomheden Termax Metalvarer måtte afhændes/overdrages. Elvins Leager Larsen døde den 17/12 1998 & Svend Rohde Andersen døde den 2/1 1999.

Det var Elvins sidste vilje at der skulle oprettes en erhvervsdrivende fond som skulle kunne ansøges af iværksættere og lign. Jeg har indtryk af at der er nogle advokater der har formøblet det meste af “arven” efter Hr. Larsen, hvilket er rigtig trist.

Tak for en interessant artikel.

Hej Ole

Mange tak for dit indlæg. Det er sjovt at du har været inde og læst artiklen. Jeg har hørt det samme desværre, at Fonden ikke rigtigt har virket efter hensigten. Den var larsen advokat gennem mange år, der bestyrer Fonden og den findes fortsat på en eller enden adresse nord for København. mvh Peter

Hej Ole

Jeg fandt tilfældigt dine artikler på nettet.

Jeg er søn af Hans Aarøe og kender mange af dem du skriver om. Jeg havde et par sommerseriejobs hos Termax da jeg var teenaget.

Efter at min far gik på persion var han aftiv I mange år som instrumentbygger (mandoliner, mandolaer og andre). Bl.a byggede han instrumenter til de unge mennesker I ESMO (Egekård Skole Mandolin Orkester) og GUMO (Gladsaxe Unddoms Mandolin Orkester) og flere instrumenter er udstillet på Musikhistorisk Museum. Min far blev 85 og var aktiv til det sidste og klarede sig selv I huset I Gladsaxe.

Mange hilsner

Hej Ole

Spændende at høre om pårørende til dem som artiklerne handler om. Tak for dit bedrag.

mvh

Peter

Min hustru startede i 59 i Nyrnberggade og flyttede med til Strandlodsvej, især med de store standsemaskiner til marts 1968.Jeg hører meget gerne fra alle dem der kendte Lene, som jeg holdt usandsynlig meget af lige fra jeg mødte hende i 1964 til kræften tog hende fra mig. Husker hun nævnte navnet Larsen, (og vist nok en ung brud) Så hun drømte måske om det samme, men måtte “nøjes med mig i 50 år. Men skriv endelig hvis nogen var kollegaer eller ven.